苏州东锜公司主要钢种有:热作模具钢H13(SKD61、1.2344)、H13-S(FDAC)、38CrMoAl(SACM645)等;冷作模具钢D2(1.2379)、SKD11、Cr12MoV、O1(SKS3、1.2510)、DC53、S7等;高速工具钢 M2(SKH51、1.3343)、M35(SKH55、1.3243)、塑胶模9Cr18Mo(440C)、4Cr13等,其广泛应用于汽车、船舶、电器、电子通讯、医疗机械等各大领域,已成为工业nak80硬度多少企业必不可少的材料。

模具的型芯和型腔通常具有各种自由曲面,非常适合在数控机床上加工。数控加工技术与普通加工技术有很大不同。本文结合儿童产品装饰模具型芯的数控加工技术。

数控加工过程是指使用数控机床加工零件时,应用于整个数控加工过程的各种方法和技术手段的总和。由于数控加工具有加工效率高、质量稳定、对工人技术要求相对较低的特点,并且一次装夹就可以完成复杂曲面的加工,因此数控加工在模具制造行业中的应用越来越广泛,发挥着越来越重要的作用。数控加工工艺设计的质量将直接影响数控加工尺寸的尺寸精度和表面质量、加工时间的长短、材料和劳动力的成本,甚至直接影响加工的安全性。下面,通过实例分析典型模具成形零件的数控加工技术。

一、产品分析

本文中举例说明的产品是一种儿童用品装饰品,由ABS制成。产品结构相对简单,表面平整,侧面有半圆形孔,顶部有多个圆形孔。由于产品是装饰品,不属于精密结构零件,产品的外观质量要求较高,尺寸公差要求不严格。

二。成形零件的结构与分析

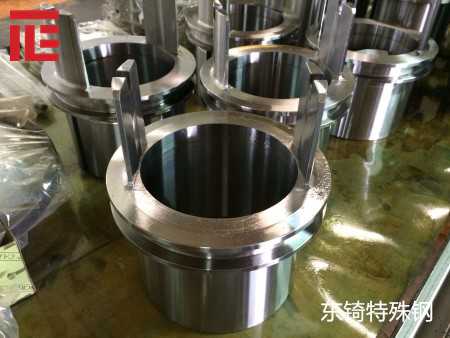

在获得产品的实体模型或工程图后,可以使用Pro/ENGINEER、NX或MasterCAM中的CAD功能进行模具设计。设计的模芯如图2所示。

型芯具有以下特征:

(1)芯坯尺寸为200×170×65毫米,加工尺寸为160.8×126.6×35.8毫米,材料为S136钢。

(2)芯胶高度为35.8毫米,椭圆面与三角面相交处圆角较小,只有1毫米。用铣刀直接加工这些位置非常nak80适用作什么模具困难,可以用电火花加工来满足要求。

由nak80是什么钢料于产品的尺寸公差要求不高,可以用数控机床直接完成型芯。

三。过程分析

数控加工技术与传统加工技术有一定的区别。由于大多数数控机床不具备加工能力,加工过程的每一个细节都必须事先确定,加工是按照程序自动完成的。因此,必须对加工工艺进行详细分析,并在编程前设计相应的加工程序。

1.流程基准选择

数控加工大多采用工艺集中的原则。因此,在选择工艺基准时,应尽可能选择合适的基准元素,以减少装夹次数,提高加工效率和精度。同时,在选择定位基准时,必须参考图纸的要求,使工艺基准与设计基准一致,减少因基准不对中引起的误差。

在本例中,工件毛坯经磨削后为长方体毛坯,保证了平行度、垂直度和尺寸精度。因此,可以选择长度和宽度两个相对的表面作为水平方向(XY方向)上的参考。底部曲面被选为高度方向(Z方向)的参照。同时,在机床上找到一对刀具基准,以保证换刀后仍能准确找到编程设定的高度基准,即工件坐标系的Z0点。这些基准面在数控加工过程中不再加工。作为加工基准面,基准面的精度和均匀性可以得到保证。

2.夹紧方法的选择

在铣削过程中,工件通常通过压板和螺栓、机器平钳和专用夹具来夹紧。型芯由单件订单生产,通常不使用特殊夹具。该模具型芯尺寸为200×170×65毫米,属于小工件。因此,夹紧是用平口钳进行的。

当用平口钳夹紧时,芯部的高度应考虑为35.8毫米,因此,从平口钳钳口夹紧后,坯料顶面的高度应大于35.8毫米,底面可用高型垫片垫起。

3.加工顺序排列

在数控机床上加工的零件一般根据工艺集中的原则分为多个工序,即每个工序应包含尽可能多的加工内容。程序根据所使用的刀具、安装数量、粗加工和精加工或加工零件等进行划分。这个nak80铁耐磨性怎么样例子是一个模芯,属于单件生产。因此,加工顺序的安排采用了集中加工的原则,减少了换刀次数,提高了加工效率。

加工顺序的合理安排直接影响加工质量、加工效率和加工成本。在选择加工顺序时,根据毛坯的情况和零件的结构,结合零件的定位基准和夹紧方法,关键要考虑的是保证加工过程中工件的刚度不被破坏,减少变形,保证加工质量。

型芯的毛坯材料为长方体,产品的分型面切削量大,必须先进行粗加工,然后进行半精加工和精加工。加工分型面后,依次完成顶面、透面和胶位的加工。

4.工具选择

刀具的选择是数控加工过程中的重要内容之一。加工刀具不仅影响机床的加工效率,而且直接影响零件的加工质量。由于数控机床的主轴转速和范围远高于普通机床,且主轴输出功率较大,与传统加工方法相比,对数控机床提出了更高的要求,其特点是精度高、强度高、刚度好、耐用度高、尺寸稳定、安装调整方便。数控刀具是提高加工效率的先决条件之一。其选择取决于被加工零件的几何形状、材料状态、夹具的刚度和机床选择的工具。

该型芯材料为S136钢,硬度约为220HB。坯料夹紧采用平口钳,提供足够的刚性。因此,选择硬质合金铣刀加工该型芯,刀具参数如下:

(1)直径30毫米、半径5毫米的圆头刀;

(2)直径16毫米、半径0.5毫米的圆头刀;

(3)半径为5毫米的球头铣刀;

(4)直径为8毫米的平底立铣刀。

4.基于MaterCAM的数控加工过程。

计算机辅助制造软件是一个基于计算机平台的计算机辅助设计/制造系统。Mateer CAM软件由于其硬件要求低、操作灵活、易学易用,被广泛应用于机械加工、模具制造、汽车工业和航空航天工业等领域,具有二nak80圆钢维几何设计、三维曲面设计、刀具轨迹仿真和加工实体仿真等功能。本示例使用MasterCAM9.1进行刀轨编译。处理顺序如表1所示。

以上加工步骤已通过实际加工验证,证明加工效果良好,尺寸精度和表面加工质量满足图纸要求。

V.分析和总结

(1)数控机床在加工复杂曲面的模具零件方面具有明显的优势。只要工艺设计合理,80%以上的加工能力都可以完成。

(2)模具的数控加工一般为单件小批量生产,因此通常采用通用夹具进行夹紧,多道工序的加工通常由一个夹具完成。因此,在工艺设计中应采用工艺集中的原则,使工艺尽可能集中,同时应尽可能减少换刀次数,以减少待机时间,提高机床的利用率。

(3)模具的成型件一般可通过粗加工、半精加工和精加工三个过程完成。在工艺设计过程中,必须注意定位基准的选择,尽可能保证定位基准和设计基准的重合,减少因基准不一致造成的误差。同时,定位基准的选择应使工件坐标系的设置变得简单。

(4)选择刀具时,应综合考虑机床、工件材料和设计要求等诸多因素。刀具参数的设置应以刀具制造商提出的参数为基础,并根据加工条件进行修改,以充分发挥刀具的潜力。在保证刀具与工件之间无干涉的前提下,缩短刀具长度,减少刀具振动,延长刀具使用寿命,提高加工精度。

本文部分内容来源于网络,我们仅作为信息分享。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容,请发送邮件至tokaits@163.com举报,一经查实,本站将立刻删除。

0512-66159259

0512-66159259

在线咨询

在线咨询